Ishlab chiqarish muvaffaqiyati sirlari: samaradorlikning asosiy KPI ko'rsatkichlari bo'yicha qo'llanma

Ishlab chiqarish murakkab va doimiy rivojlanib boruvchi faoliyat turi bo’lib, undagi muvaffaqiyat ishlab chiqarish samaradorligidan tortib to mijozlar ehtiyojini qondirishgacha bo’lgan ko’plab omillarga bog’liq. Bozorda raqobatchilardan ustunlikka erishish va daromadni oshirish uchun ishlab chiqaruvchilar o’zlarining biznes samaradorligini oshiradigan asosiy KPI ko’rsatkichlarni (inglizchadan Key Performance Indicators) yaxshi tushunishlari juda muhimdir. Lekin qayerdan boshlash kerak?

Ushbu keng qamrovli qo’llanmada biz ishlab chiqaruvchilar tomonidan qo’llaniladigan tsikl vaqti va unumdorlikdan tortib, sof foyda marjasi va net promoter reytingi kabi eng asosiy KPI ko’rsatkichlari bilan tanishamiz. Biz ushbu ko’rsatkichlar sizning operatsion faoliyatingizga qanday ta’sir qilishini ko’rib chiqamiz va ularning ahamiyatini yaxshiroq tushunishingizga yordam berish uchun hayotiy misollarni va qo’shimcha qiziqarli ma’lumotlarni taqdim etamiz. Tajribali mutaxassis yoki endigina kasbiy faoliyatni boshlagan talaba bo’lishingizdan qat’iy nazar, bu qo’llanma sizga ishlab chiqarish muvaffaqiyati sirlarini ochish uchun kerakli vositalarni beradi. Shunday qilib, kettik!

Ishlab chiqarish samaradorligi

Tsikl vaqti, unumdorlik va sifatli mahsulot hajmi ishlab chiqarish samaradorligini o’lchaydigan uchta asosiy ko’rsatkichlar hisoblanadi. Ishlab chiqaruvchilar ushbu ko’rsatkichlarni kuzatish orqali takomillashtirish zarur bo’lgan joylarni aniqlab kerakli o’zgartirishlani kiritgan holda samaradorlik va unumdorlikni oshirishlari mumkin.

Tsikl vaqti (cycle time) - ishlab chiqarish jarayonining bir tsiklini boshidan oxirigacha bajarish uchun ketadigan vaqt hisoblanadi. Misol uchun, avtomobil ishlab chiqaruvchi kompaniyada bitta avtomobil ishlab chiqarish uchun 3 daqiqa vaqt ketadigan avtomobil yig’ish liniyasi mavjud. Ular buni har bir ishlab chiqarilgan avtomobil uchun ketgan tsikl vaqtni o’lchash va bu ko’rsatkichni yig’ish liniyasi uchun umumlashtirib o’rtacha tsikl vaqtini 3 minut deb topadilar. Bir oz vaqt o’tib kompaniya yangi texnologiyani joriy qilish orqali jarayonni optimallashtirishga qaror qiladi va ushbu o’zgarishlardan so’ng o’rtacha tsikl vaqti 2,5 daqiqagacha kamaygani aniqlanadi. Natijada, oldin ishlab chiqarish liniyasidan 30 minutda 10 ta avtomobil chiqqan bo’lsa, endi xuddi shu vaqt ichida ko’proq mahsulot (12 ta avtomobil) ishlab chiqarishga erishiladi.

Umumdorlik (througput) - vaqt birligida ishlab chiqarilgan mahsulot soni bilan o’lchanadi. Masalan, oziq-ovqat mahsulotlarini qayta ishlash korxonasi kuniga 1000 dona mahsulot ishlab chiqaradi. Ular unumdorlik ko’rsatkichini o’lchaganlarida, uning soni kuniga 1000 dona deb topadilar. Keyinchalik ishlab chiqarishning ayrim jarayonlarini avtomatlashtirish orqali samaradorlikni oshirishga qaror qilinadi. Ushbu o’zgarishlardan so’ng, unumdorlik kuniga 1200 donaga oshgani aniqlanadi. Yuqoridagi misol kabi, korxona endi bir xil vaqt ichida ko’proq mahsulotni qayta ishlashga erishadi. Bu esa o’z o’rnida korxona daromadini oshiradi.

Sifatli mahsulot hajmi (yield) - ishlab chiqarilgan sifatli mahsulotlarning umumiy ishlab chiqarilgan mahsulotlar nisbati bo’lib, foizda o’lchanadi. Yana bir misol, yarimo’tkazgich fabrikasida haftasiga 100 000 dona mikrochip mahsulotlari ishlab chiqariladi. Ular sifatli mahsulot hajmini o’lchaganlarida 3 000 ta mahsulot nuqsonli (defektli) ekanligini aniqlanadi. Shunday qilib, sifatli mahsulot hajm ko’rsatkichi 97% ni tashkil qiladi. Keyinroq fabrikada mahsulot sifatini nazorat qilish uchun yangi usullarni qo’llash amalga oshiriladi va shu orqali defektli mahsulotlar soni kamaytiriladi. Natijada sifatli mahsulot hajmi ko’rsatkichi 99% gacha oshadi.

Avtomobil sanoati rivojlanishni endi boshlagan dastlabki kunlarida bitta avtomobil ishlab chiqarish uchun 12 soat vaqt kerak bo’lardi. Hozirgi kunda ilg’or texnologiya va avtomatlashtirish sababli ishlab chiqarish liniyasida bitta avtomobil uchun bir necha daqiqa vaqt ketadi.

Dunyodagi eng tez mahsulot yig’ish liniyasi Janubiy Koreyadagi Samsung kompaniyasining zavodida mavjud. Ular har 5 soniyada yangi televizor yig’ishlari mumkin.

Fermerlik olamida 100% hosildorlikka erishishni deyarli imkoni yo’q. Hatto ideal sharoitlarda ham ba’zi ekinlar zararkunandalar, kasallik yoki ob-havo tufayli nobud bo’ladilar. Biroq ba’zi fermerlar smart farming (“aqlli fermerlik”, ya’ni qishloq xo’jaligida ishlatiladigan yangi usullar: sensor va dasturiy ta’minotlardan, sun’iy yo’ldosh orqali olingan rasmlardan, dron orqali yaratilgan ekinzor xaritalaridan foydalanish va hokazo) kabi zamonaviy texnologiyalaridan foydalangan holda juda yuqori hosildorlikka erisha oldilar.

Yana bir qiziq fakt, yarimo’tkazgich sanoatida sifatli mahsulot hajmi juda muhim ko’rsatkich hisoblanadi. Chunki u yakuniy mahsulot tan narxiga va ishlab chiqarish hajmiga bevosita ta’sir qiladi. Boshqacha qilib aytganda, yuqori qiymatli ushbu ko’rsatkich xarajatlarning kamayishi va ishlab chiqarish hajmining oshishini bildirsa, past qiymatli ko’rsatkich xarajatlar oshishi va ishlab chiqarish hajmining pasayishini anglatadi.

Uskunadan foydalanish

Uskunadan foydalanishni o’lchash uchun ikkita asosiy ko’rsatkichlarni ishlatish mumkin: uskunaning ishlash vaqti va umumiy uskuna samaradorligi. Ushbu ko’rsatkichlarni kuzatish orqali ishlab chiqaruvchilar uskunalar bilan bog’liq muammolarni aniqlashlari, texnik xizmat ko’rsatishni yaxshilashlari va jihozlaridan foydalanishni oshirishlari mumkin.

Uskunaning ishlash vaqti (equipment uptime) - uning ishlagan vaqtining mavjud bo’lgan umumiy vaqtga nisbati orqali o’lchanadi. Misol uchun, butilkaga ichimlik qadoqlash korxonasi 24/7 ishlaydigan quyish liniyasini boshqaradi. Hodimlar uskunaning ishlash vaqtini o’lchashganda, uni o’z maksimal potensialidan faqat 85% ga ishlayotganini aniqlaydilar. Yig’ilgan tegishli ma’lumotlarni tahlil qilgandan so’ng, ular ishlab chiqarish liniyasining ishlamay turishiga asosan uskunalarning ishdan chiqishi ekanligini ma’lum bo’ladi. Shunda korxona jamoasi texnik xizmat ko’rsatish jadvalini yaxshilashga va potentsial nosozliklarni aniqlash uchun prognoz qiladigan texnik dasturiy ta’minotga sarmoya kiritishga qaror qilishadi. Ushbu o’zgarishlarni amalga oshirgandan so’ng, uskunaning ishlash vaqti 92% gacha oshadi. Bu esa liniya uzoqroq vaqt davomida ishlayotganini va ko’proq qadoqlangan tayyor mahsulot ishlab chiqarishni anglatadi.

Umumiy uskuna samaradorlik ko’rsatkichi (OEE - Overall Equipment Effectiveness) - bu yaroqlik, unumdorlik va sifat kabi omillarni hisobga olgan holda jihozlardan qanchalik yaxshi foydalanilayotganligining o’lchovidir. Undan qanday foydalanish mumkinligi haqida shu mavzuga oid alohida maqoladan kerakli ma’lumotlarni olish mumkin. Amalda qo’llanishi haqida qisqa bir misol: to‘qimachilik fabrikasida soatiga 600 metr mato ishlab chiqaradigan to‘quv dastgohi mavjud. Ishlab chiqarish bo’yicha injinerlar umumiy uskuna samaradorlik ko’rsatkichi (OEE) ni o’lchashganda, uni 70% ekanligini aniqlaydilar. Har doimgidek, tegishli ma’lumotlarni tahlil qilgandan so’ng, injinerlar OEE ko’rsatkichining past bo’lishining asosiy sabablari sekin qayta sozlash (переналадка) va uskunalarni ishlamay qolishi ekanligini aniqlaydilar. Ular qayta sozlash tizimini va profilaktik xizmat ko’rsatish dasturini amalga oshirishga qaror qilishadi. Ushbu o’zgarishlarni amalga oshirgandan so’ng, umumiy uskuna samaradorlik ko’rsatkichi (OEE) 80% gacha ko’tariladi. Bu natija orqali ko‘proq va sifatli mato mahsulotlarini ishlab chiqarishga erishiladi.

Bir ilmiy tadqiqotga ko’ra, uskunalarning rejalashtirilmasdan ishlamay qolishlari ishlab chiqaruvchilarga soatiga 50 000 dollarga tushishi mumkin ekan. Shuning uchun ular uskunalarning ishlash vaqti ko’rsatkichini birinchi o’ringa qo’yishlari va ishlamay qolish vaqtini minimallashtirish strategiyalarini amalga oshirishlari maqsadga muvofiq bo’ladi.

Yana bir boshqa ilmiy tadqiqotga ko’ra, umumiy uskuna samaradorlik ko’rsatkichini (USK) 60% dan 85% gacha oshirish orqali ishlab chiqaruvchi bir xil miqdordagi resurslardan foydalangan holda ishlab chiqarish hajmini 50% ga oshirishi mumkin ekan. Bu samaradorlik va unumdorlikni oshirishda umumiy USK ko’rsatkichi qanchalik effektiv instrument ekanligini ko’rsatadi.

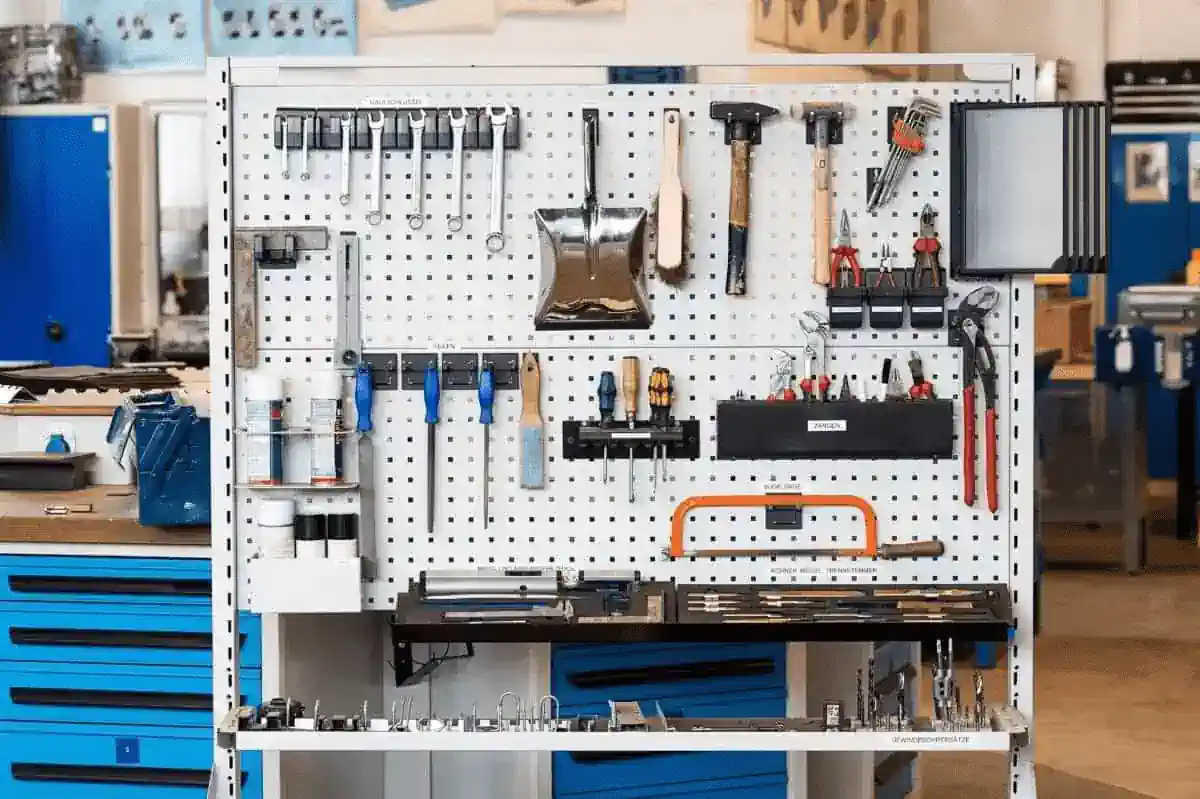

Mahsulot sifati va mehnat joyi xavfsizligi

Ishlab chiqaruvchilar mahsulot sifati va mehnat joyi xavfsizligini o’lchash uchun odatda quyida ta’riflangan 3 ta asosiy ko’rsatkichlardan foydalanadilar. Ushbu ko’rsatkichlarni kuzatish orqali ular sifat muammolarini aniqlashlari, jarayonlarni takomillashtirishlari va hodimlar uchun xavfsiz ish muhitini ta’minlashlari mumkin.

Qayta ishlov berish darajasi (rework rate) - sifat standartlariga javob berish uchun qo’shimcha ishlov talab qiladigan mahsulotlarning ulushi. Bu ko’rsatkich ham foizda o’lchanadi. Amaliyotda qanday qo’llanishi mumkinligi haqida bir misol beramiz. Qurilish kompaniyasi ko’p qavatli uy qurmoqda. Ular qurilishda qayta ishlov berish darajasini hisoblashganda, uni 10% deb topadilar. Qo’shimcha surishtiruv orqali asosiy sabab kompaniya jamoalari o’rtasidagi aloqa almashish qoniqarli emasligi ma’lum bo’ladi. Shunda kompaniya rahbariyati yangi loyihalarni boshqarish dasturini joriy etishga qaror qiladi va muloqotni yaxshilash uchun jamoalar o’rtasida muntazam uchrashuvlar o’tkazishni boshlaydi. Ushbu o’zgarishlar amalga oshirilgandan so’ng qayta ishlov berish darajasi 5% gacha tushadi. Natijada kompaniyada vazifalar birinchi martani o’zida to’g’ri bajarilish ko’paygani sababli uning vaqt va resurslari tejaladi.

Ishlab chiqarishdagi chiqindi darajasi (scrap rate) - ishlab chiqarish jarayonlarida yaroqsiz deb topilgan yoki chiqindi sifatida tashlab yuborilgan mahsulotlar sonining umumiy ishlab chiqarilgan mahsulotlar hajmiga nisbati orqali aniqlanadi. Bu ko’rsatkich foizda o’lchanib, keyingi misolda praktikada qanday foyda berishini ko’rishimiz mumkin. Bir metal ishlab chiqaruvchi kompaniya aviatsiya sanoati uchun metal qismlar yetkazib beradi. Kompaniya ishlab chiqarish jarayonida chiqindilar hajmi 5% ekanligini aniqlaydi. Qo’shimcha tekshiruv orqali stanoklarda metal plastinalari ularning bir oz siljishi sababli noto’g’ri kesilayotganini aniqlanadi. Kompaniya boshqaruvchilari metalni aniq kesuvchi yangi stanoklarga sarmoya kiritishga va operatorlar uchun yangi o’quv dasturini ishlab chiqishga qaror qabul qilishadi. Ushbu o’zgarishlar amalga oshirilgandan so’ng, chiqindilar ulushi 2% gacha pasayadi. Natijada kompaniyada ko‘proq sifatli mahsulotlar ishlab chiqarishga va xomashyo isrofini kamaytirishga erishiladi.

Mehnat joyida baxtsiz hodisalar ro’y berishi darajasi (incident rate) - vaqt birligidagi baxtsiz hodisalar soni. Misol uchun, kimyoviy ishlab chiqaruvchi kompaniya farmatsevtika sanoati uchun kimyoviy moddalar ishlab chiqaradi. Ish joyi mehnat xavsizligi bo’yicha jamoasi baxtsiz hodisalar sonini o’lchasganda, ular yiliga 100 ishchiga 0,5 hodisa to’g’ri kelishini aniqlaydilar. Tahlillar ishchilarga kerakli treninglarni yo’qligi asosiy sabab ekanligini ko’rsatadi. Ular yangi xodimlarni o’qitish dasturiga sarmoya kiritishga va muntazam ish joyi xavfsizligi haqida uchrashuvlarni o’tkazishga qaror qilishadi. Natijada baxtsiz hodisalar soni yiliga 100 ishchiga 0,2 hodisaga tushadi va kompaniyada o’z xodimlari uchun xavfsizroq ish muhiti ta’minlanadi.

Qog’oz ishlab chiqarish sanoatida qog’ozni qayta ishlash daraxtlardan yangi qog’oz ishlab chiqarishdan ko’ra samaraliroq hisoblanadi. Chunki qayta ishlash kamroq suv va energiya resurslarini talab qiladi. Shu bilan birga isrofgarchilik ham kamroq bo’ladi. Darhaqiqat, bir tonna qog‘ozni qayta ishlash o’ratacha 17 ta daraxtni, 26 ming litr suvni, 3 kub metr yer maydonini va 2 barrel neftni tejash imkonini beradi.

Standish Group ma’lumotlariga ko’ra, IT sohasida qayta ishlov berishni o’rtacha darajasi taxminan 25% ni tashkil qilar ekan. Bu esa dasturiy ta’minotni ishlab chiqish bo’yicha barcha loyihalarning chorak qismi kechiktirilishini va muammolarni hal qilish uchun qo’shimcha resurslar talab qilinishini ko’rsatadi.

Xalqaro Mehnat Tashkiloti (XMT) tomonidan oʻtkazilgan tadqiqotga koʻra, Qoʻshma Shtatlarda baxtsiz hodisalar darajasi har 100 000 ishchiga 3,5 hodisani, Yevropa Ittifoqi mamlakatlarida esa 2,2 hodisani tashkil qilar ekan. Bu hodisalar darajasini samarali kamaytirish va xavfsizroq ish muhitini yaratish uchun turli mamlakatlarning mehnat xavfsizligi qonunlarini va amaliyotlarini tushunish muhimligini ta’kidlaydi.

Xom ashyo-tovarlar zaxirasi va logistika

Agar xom ashyo-tovarlar zaxirasi boshqaruvi va logistikada uchta asosiy ko’rsatkichlar mavjud. Bularga xom ashyo-tovarlar zaxirasi aylanmasi, buyurtmani yetkazib berish muddati va o’z vaqtida yetkazib berilgan mahsulotlar ulushi kiradi. Ushbu ko’rsatkichlarni kuzatish orqali ishlab chiqaruvchilar xom ashyo-tovarlar omborini optimallashtirishlari, yetkazib beruvchilar bilan munosabatlarni yaxshilashlari va mijozlarni ehtiyojini qondirishlari mumkin.

Xom ashyo-tovarlar zaxirasining aylanma soni (inventory turnover) - ishlab chiqaruvchilar o’z xom ashyo-tovarlar zaxirasidan qay darajada samarali foydalanayotganligini aniqlashga yordam beradi. Uni sotilgan mahsulotlar tannarxini xuddi shu davr uchun zahirada saqlangan xom ashyo-tovarlarning o’rtacha qiymatiga bo’lish orqali aniqlanadi. Amalda qo’llanishiga bir misol. Chakana kiyim-kechak do’koni o’zining tovarlar zaxira aylanmasi sonini o’lchaganda, bu ko’rsatkich yiliga 4 marta ekanligini aniqlaydi. Ma’lumotlarni tahlil qilgandan so’ng, ular juda ko’p “sekin harakatlanuvchi” (kam sotiladigan) tovarlarni zaxirada saqlashlari ma’lum bo’ladi. Shunda do’kon xodimlari ko’proq “tez harakatlanuvchi” (ko’p sotiladigan) tovarlarga e’tibor qaratish va “sekin harakatlanuvchi” tovarlar sonini kamaytirish orqali o’z zaxiralarini optimallashtirishga qaror qilishadi. Ushbu o’zgarishlarni amalga oshirgandan so’ng, tovarlar zaxira aylanmasini soni yiliga 6 martagacha oshadi. Natijada do’kon ko’proq tovarlarni sotishga va uning zaxirasini tezroq aylantirishga erishadi.

Yetkazib berish vaqti (lead time) - mahsulotga buyurtma berilgandan boshlab, uni qabul qilib olgungacha qadar ketgan vaqt. Ishlab chiqaruvchilar bu ko’rsatkichni pasaytirishga harakat qiladilar, chunki odatda iste’molchilar mahsulotlarni tezroq yetkazib berilishini xohlashadi.

O’z vaqtida yetkazib berilgan mahsulotlar ulushi (on-time delivery) - bu va’da qilingan yetkazib berish sanasida yoki undan oldin yetkazib berilgan buyurtmalarning ulushi (foizda o’lchanadi). Ishlab chiqaruvchilar bu ko’rsatkichni oshirishga harakat qiladilar, chunki bu ham iste’molchilarni ehtiyojini qondirishga, bozorda ko’proq ulushni egallashga va daromadni oshirishga yordam beradi.

Bir tadqiqotga ko’ra, tovarlar zaxira aylanmasi yuqori bo’lgan kompaniyalar (yiliga 6 yoki undan ko’proq) tovarlar zaxira aylanmasi past bo’lgan kompaniyalarga (yiliga 4 martadan kam) nisbatan ko’proq foyda topar ekanlar.

Boshqa bir tadqiqotga ko’ra, mahsulotni xaridorga etkazib berishning o’rtacha muddati taxminan 8 haftani tashkil qilar ekan. Biroq, ba’zi kompaniyalar o’z vaqtida yetkazib berish (just-in-time) zaxira boshqaruv tizimini joriy qilish va yetkazib beruvchilar bilan munosabatlarni yaxshilash orqali yetkazib berish vaqtlarini 24 soatgacha qisqartira olishlari mumkin ekan.

Yana bir tadqiqotga ko’ra, mahsulotlarni o’z vaqtida yetkazib berish mijozlar ehtiyojini qondirishning eng muhim omili bo’lib, narx yoki mahsulot sifatidan ham muhimroq hisoblanar ekan.

Ish kuchi unumdorligi

Unumdorlikning bu guruhida ikkita asosiy ko’rsatkichlar mavjud. Birinchisi bir ishchi biron vaqt birligida qancha miqdorda mahsulot ishlab chiqargani bo’lsa, ikkinchisi bitta mahsulotni ishlab chiqarish uchun ish kuchiga sarflangan mablag’ miqdorini hisoblash orqali o’lchanadi. Ushbu ko’rsatkichlarni kuzatish orqali ishlab chiqaruvchilar mehnat muammolarini aniqlashlari, jarayonlarni takomillashtirishlari va samaradorlikni oshirishlari mumkin.

Ishchi tomonidan ishlab chiqarilgan mahsulot hajmi (output per worker) - vaqt birligida (soat/kun/hafta/oy) ishchi tomonidan ishlab chiqarilgan mahsulot soni. Tajribada qanday qo’llash uchun ushbu misolni ko’rish mumkin. Avtomobil ehtiyot qismlarini ishlab chiqaruvchi korxonada 10 nafar ishchi va bir mahsulot yig’ish konveyeri mavjud. Har bir ishchi soatiga 50 ta avtomobil ehtiyot qismlarini ishlab chiqarishi mumkin. Shunday qilib, korxonaning bir ishchisiga to’g’ri keladigan mahsulot miqdori soatiga 50 ta avtomobil qismlarini tashkil qiladi. Ushbu ko’rsatkichni kuzatish orqali korxona qaysi ishchilar ko’proq va qaysi birlari kamroq mahsulot ishlab chiqarayotganini aniqlashi mumkin. Bu ma’lumot esa korxonaga samaradorlik va unumdorlikni oshirishda kerak bo’lgan nuqtalarni topishga yordam beradi. Masalan, kimgadur qo’shimcha treninglar zarur bo’lishi mumkin yoki yig’ish liniyasini ishchilarning qobiliyatlariga mos ravishda moslashtirish kerak bo’lishi mumkin.

Bitta mahsulotni ishlab chiqarish uchun ishchi kuchiga ketadigan xarajatlar miqdori (labor cost per unit) - Mahsulot sifatini ta’minlagan holda xarajatlarni kamaytirish, uni bozorda raqobatdorligini va foyda marjasini oshirishga yordam beradi. Bu ko’rsatkichni qanday qo’llash mumkinligiga yana bir misol. Futbolka ishlab chiqaradigan fabrika 10 000 dona futbolka uchun 10 000 AQSh dollari sarflaydi. Bu degani, bitta futbolka ishlab chiqarishga ish kuchiga 1 dollar mablag’ sarflanadi. Ushbu ko’rsatkichni kuzatish orqali fabrika mehnat xarajatlarini kamaytirishi mumkin bo’lgan sohalarni aniqlay oladi. Masalan, ma’lum jarayonlarni avtomatlashtirish, muayyan vazifalarni autsorsing qilish yoki yanada samarali ishlab chiqarish usullarini joriy etish mumkin. Shuningdek, ushbu ko’rsatkich fabrikaga o’z mahsulotlarini raqobatbardosh narxlashda va ishlab chiqarish hajmi bo’yicha yaxshiroq qaror qabul qilishda yordam berishi mumkin. Agar shu misolda bitta futbolka bozorda 5 dollarga sotilsa, unda fabrika ishchilariga ketadigan xarajatlarni qoplash uchun kamida 5 ta fulbolkani sotishi kerak bo’ladi (agar ko’proq sotilsa, ortgani foydaga kiradi).

Iqtisodiy Hamkorlik va Taraqqiyot Tashkiloti (OECD) tomonidan o’tkazilgan tadqiqotga ko’ra, yuqori darajadagi ma’lumot va tajribaga ega bo’lgan ish kuchida bir ishchiga to’gri keladigan ishlab chiqarilgan mahsulotlar hajmi ma’lumoti va tajribasi pastroq ish kuchiga nisbatan balandroq bo’lar ekan. Bu samaradorlik va unumdorlikni oshirish uchun ishchilarni o’qitish va rivojlantirishga sarmoya kiritish muhimligini ko’rsatadi.

Iqtisodiy Tadqiqotlar Milliy Byurosi (NBER) tomonidan o’tkazilgan tadqiqotga ko’ra, ko’proq malakali ish kuchi va maxsus jihozlarni talab qiladigan mahsulotlar uchun bir mahsulotni ishlab chiqarishga ketadigan ish kuchi xarajatlari yuqoriroq bo’lar ekan. Shuning uchun ishlab chiqarish va mehnat xarajatlari to’g’risida qarorlar qabul qilayotganda turli mahsulotlarning o’ziga xos talablarini tushunish muhim.

McKinsey Global Instituti tomonidan o‘tkazilgan tadqiqotga ko‘ra, avtomatlashtirish va ilg‘or texnologiyalarni o‘zlashtirgan kompaniyalarda bir ishchiga to‘g‘ri keladigan ishlab chiqarish hajmi o‘rtacha 20-25 foizga oshgan. Bu samaradorlik va unumdorlikni oshirish uchun avtomatlashtirish va texnologiyalarga sarmoya kiritish muhimligini anglatadi.

Iste’molchining ehtiyojini qondirish

Iste’molchining ehtiyojini qondirish darajasini o’lchaydigan uchta asosiy ko’rsatkichlar mavjud: shikoyatlar soni, mahsulotni qaytarilish darajasi va Net Promoter reytingi. Ushbu ko’rsatkichlarni kuzatish orqali ishlab chiqaruvchilar iste’molchilarning muammolarini aniqlashlari, mahsulot sifatini yaxshilashlari va iste’molchilarni o’zlarining mahsulotlari yoki xizmatlaridan qoniqishini oshirishlari mumkin.

Shikoyatlar soni (customer complaints) - bu vaqt birligiga kelib tushgan iste’molchi shikoyatlar soni. Tajribada qo’llanilishiga misol: avtomobil ishlab chiqaruvchi kompaniya o’z avtomobillarining tormoz tizimi haqida iste’molchilardan bir nechta shikoyatlarni oladi. Kompaniya har oyda kelib tushgan shikoyatlar sonini kuzatishni boshlaydi va muammoning asl sababini tekshiradi. Ular tormoz tizimini yetkazib beruvchi korxonaning ishlab chiqarish jarayonlaridagi muammolari tufayli ohirgi yarim yilda yetkazib berilgan qismlar sifatsiz ekanligi aniqlagandan so’ng, tezda yangi yetkazib beruvchiga o’tishadi. Natijada, tormoz tizimi haqida iste’molchilarning shikoyatlari soni sezilarli darajada kamayadi.

Qaytarilish darajasi (return rate) - iste’molchi tomonidan turli sabablar tufayli ishlab chiqaruvchiga qaytarilgan mahsulotlar ulushi (foizda o’lchanadi). Har doimgidek tajribadan bir misol: onlayn kiyim-kechak sotuvchi kompaniya ularning ma’lum bir uslubdagi shimlari uchun qaytarilish darajasi odatdagidan yuqori ekanligini payqaydi. Keyinchalik tekshiruvdan so’ng, ular oxirgi partiyadagi shimlarning o’lchamlari ularning o’lchamlari jadvaliga mos kelmasligini aniqlaydilar. Kompaniya shimlarning qaytarilish darajasini kuzata boshlaydi va mahsulot yetkazib beruvchi bilan birgalikda o’lchamni yaxshilash choralarini ko’radi. Shu bilan bir qatorda, ular o’z mijozlariga muammo haqida xabar berishadi va noto’g’ri o’lchamni olganlarga bepul almashtirishni taklif qilishadi. Natijada shimlarni qaytarilish darajasi pasayadi va kompaniya mijozlar ehtiyojini qondirish darajasini oshiradi.

Net Promoter Reytingi (Net Promoter Score yoki NPS) - iste’molchining sodiqligi va mahsulot yoki xizmatni tavsiya etishga qanchalik tayyorligini o’lchaydigan ko’rsatkich. Uni qanday qo’llanilishida yana bir misol: restoranlar tarmog’i o’zini net promoter reytingini o’lchab kuzatishni boshlaydi va ularning reytingi kutilganidan past ekanligini aniqlaydi. Kompaniya mijozlarning fikr-mulohazalarini tahlil qilishni boshlaydi va asosiy shikoyatlar uzoq kutish vaqti va yomon xizmat ko’rsatish bilan bog’liqligini aniqlaydi. Ular xizmat ko’rsatishni yaxshilash va kutish vaqtlarini qisqartirish choralarini ko’radilar, masalan, ko’proq xodimlarni yollashadi, mavjud xodimlarni o’qitishadi va yangi bron (band) qilish tizimini joriy etishadi. Natijada restoranlar tarmog’ining net promoter reytingi ko’tariladi va bir oz vaqt o’tgandan so’ng ular mijozlarining ehtiyojini qondirish va biznesni o’sish ko’rsatkichlari ko’tarilganini kuzatishadi.

Tadqiqotlar aniqlashi bo’yicha, shikoyati bo’lgan mijozlarning aksariyati to’g’ridan-to’g’ri kompaniyaga shikoyat qilishmaydi. Aksincha, ular o’z do’stlari va oilalariga salbiy tajriba haqida aytib berishadi.

Yana bir tadqiqotni aniqlashi bo’yicha, mahsulotni qaytarib bergan mijozlarning yarmidan ko’pi kelajakda bu kompaniyadan boshqa xarid qilmaydi.

Boshqaruv bo’yicha konsalting xizmatlarni ko’rsatuvchi Bain & Company tomonidan olib borilgan tadqiqot natijalari net promoter reytingida (0 dan 10 gacha bo’lgan shkala bo’yicha) 9 yoki 10 balga ega bo’lgan kompaniyalarning o’sish sur’ati 6 bal yoki undan kamroq reytinga ega bolgan kompaniyalarning o’sishi sur’ati nisbatan o’rtacha ikki baravar ko’proqdir ekanligini aniqlagan.

Atrof-muhitga ta’sir

Energiya iste’moli, suvdan foydalanish va chiqindilarni hosil qilish atrof-muhitga ta’sirni o’lchaydigan uchta asosiy ko’rsatkich hisoblanadi. Ushbu ko’rsatkichlarni kuzatish orqali ishlab chiqaruvchilar ekologik muammolarni aniqlashlari, jarayonlarni takomillashtirishlari va ularning atrof-muhitga ta’sirini kamaytirishlari mumkin.

Energiya iste’moli (energy consumption) - vaqt birligida ishlatilgan energiya miqdori. Tajribada qo’llanilishiga misol: yirik ishlab chiqarish zavodi o’zining energiya iste’molini yaqindan kuzatishni boshlagandan so’ng, ular kutilganidan ko’ra ko’proq energiya sarflayotganini aniqlaydilar. Ular energiya iste’moli auditini o’tkazadilar va ko’p uskunalari optimal samaradorlik bilan ishlamayotganini va o’z vazifalarini bajarish uchun zarur bo’lgandan ko’ra ko’proq elektr energiyasini ishlatishlarini aniqlaydilar. Keyinchalik zavod uskunlarining energiya samaradorligini oshirish choralarini ko’radi. Masalan, energiya tejaydigan uskunalar o’rnatiladi, energiyani boshqarish tizimi joriy etiladi va xodimlar energiya tejash bo’yicha treninglarda o’qitiladi. Natijada zavodda energiya iste’moli va narxining sezilarli darajada kamayishiga olib keladi.

Suv iste’moli (water usage) - vaqt birligida ishlatilgan suv miqdori. Tajribada qo’llanilishiga misol: ichimlik ishlab chiqaruvchi kompaniya o’z suv iste’molini monitoring qilishni boshlaydi va kutilgandan ko’proq suv ishlatilayotganini aniqlaydi. Inspektsiya orqali eski quvurlardagi teshiklar tufayli suvni yo’qotayotganliklarini va o’z vazifalarini bajarish uchun zarur bo’lgandan ko’proq suv ishlatishlarini aniqlaydilar. Shundan so’ng, kompaniya suvdan foydalanishni kamaytirish choralarini ko’radi. Masalan, quvurlar yangisiga almashtiriladi, suvni boshqarish tizimi joriy etiladi va sug’orish uchun suvdan qayta foydalanish amalga oshiriladi. Natijada kompaniyada suvdan foydalanish miqdori va unga ketadigan xarajatlarni sezilarli darajada kamayganini guvohi bo’lishadi.

Chiqindilarni hosil qilish (waste generation) - vaqt birligida ishlab chiqarilgan chiqindilar miqdori. Tajribada qo’llanilishiga misol: oziq-ovqat ishlab chiqaruvchi kompaniya chiqindilarni o’zi kutganidan ko’ra ko’proq ishlab chiqarayotganini aniqlaydi. Qo’shimcha tekshiruvlar zarur bo’lgandan ko’ra ko’proq oziq-ovqat ishlab chiqarayotganliklarini va chiqindilarni to’g’ri qayta ishlash yoki kompost qilmasliklarini aniqlaydilar. Shundan so’ng kompaniya chiqindilarni kamaytirish dasturini amalga oshirish, chiqindilarni qayta ishlash va kompostlash, va ortiqcha oziq-ovqatlarni mahalliy oziq-ovqat tarqatadigan joylarga xayriya qilish kabi chiqindilar hosil bo’lishini kamaytirish choralarini ko’radi. Natijada kompaniyada chiqindilarning paydo bo’lishi va unga ketadigan xarajatlarni sezilarli darajada pasayishini kuzatiladi.

Xalqaro Energetika Agentligi (International Energy Agency) ma’lumotlariga ko’ra, sanoat va ishlab chiqarish jahondagi energiya iste’molining qariyb 25 foizini tashkil qiladi. Bu uni eng katta energiya iste’mol qiluvchi tarmoqlardan biriga aylantiradi va ishlab chiqarishda energiya samaradorligi muhimligini ko’rsatadi.

Birlashgan Millatlar Tashkiloti (United Nations) ma’lumotlariga ko’ra, dunyoda suvdan foydalanishning qariyb 70% qishloq xo’jaligi va sanoatga to’g’ri keladi, ishlab chiqarish esa eng katta suv iste’mol qiluvchi tarmoqlardan biridir.

Jahon Banki ma’lumotlariga ko’ra, ishlab chiqarish sektori dunyodagi chiqindilarning taxminan 20 foizini ishlab chiqaradi. Bu ishlab chiqarishda chiqindilarni kamaytirish va boshqarish muhimligini, shu orqali xarajatlar va resurslarni tejash uchun imkoniyatlar hali ko’pligini urg’ulaydi.

Moliyaviy samaradorlik

Aktivlarning rentabelligi, sof foyda marjasi va pul oqimi moliyaviy natijalarni o’lchaydigan uchta asosiy ko’rsatkichdir. Ularni kuzatish orqali ishlab chiqaruvchilar moliyaviy muammolarni aniqlashlari, jarayonlarni takomillashtirishlari va rentabellikni oshirishlari mumkin.

Aktivlarning rentabelligi (return on assets yoki ROA) kompaniyaning daromad olish uchun o’z aktivlaridan qanchalik to’g’ri foydalana olayotganligini o’lchaydi. U sof daromadni jami aktivlarga bo’lish orqali hisoblanadi. Aktivlarning yuqori rentabelligi kompaniyaning daromad olish uchun o’z aktivlaridan samarali foydalanayotganligini ko’rsatadi. Masalan, avtomobil sanoatidagi kompaniya aktivlarining rentabelligi 10% bo’lsa, uning har bir dollar aktivlari uchun unga 10 tsent foyda keltiradi.

Sof foyda marjasi (net profit margin) sof foydani umumiy daromadga bo’lish orqali hisoblanadi. Yuqori sof foyda marjasi kompaniya daromadning har bir dollari uchun katta foyda olayotganligini ko’rsatadi. Masalan, chakana savdo kompaniyasi 5% sof foyda marjasiga ega bo’lsa, har bir dollar daromad uchun kompaniya barcha xarajatlar to’langanidan keyin 5 tsent foyda oladi.

Naqd pul oqimi (cash flow) - bu kompaniyaning moliyaviy majburiyatlarini bajarish uchun mavjud bo’lgan pul mablag’lari miqdori bo’lib, naqd pul tushumlaridan naqd pul chiqimlarini ayirish orqali hisoblanadi. Amalda qo’llanishiga misol: qurilish kompaniyasi 500 000 AQSh dollari miqdorida ijobiy naqd pul oqimiga ega bo’lsin. Shunda kompaniya operatsion faoliyat, investitsiyalar va boshqa moliyaviy faoliyatlar sababli mavjud bo’lgan naqd pul chiqimiga nisbatan ko’proq naqd pul tushumiga ega ekanligini bildiradi. Bu ijobiy naqd pul tushumini qarzlarni to’lash, yangi loyihalarga sarmoya kiritish yoki aktsiyadorlarga dividendlarni taqsimlash uchun ishlatilishi mumkin.

Boshqaruv bo’yicha konsalting xizmatlarni ko’rsatuvchi McKinsey & Company tomonidan o’tkazilgan tadqiqotga ko’ra, aktivlarning rentabellik (ROA) ko’rsatkichi bo’yicha eng yuqori chorakdagi kompaniyalar ancha yuqoriroq darajadagi operatsion samaradorlikka, yaxshiroq narx-navo tayinlash qudratiga va kuchliroq daromad o’sishiga ega bo’lishar ekan. Bundan tashqari, ushbu kompaniyalar ko’proq yo’naltirilgan biznes portfeliga ega bo’lib, o’sish imkoniyatlariga ko’proq strategik sarmoya kiritar ekanlar.

Yana bir Harvard Business Review tomonidan o’tkazilgan tadqiqotga ko’ra, yuqori aktivlarning rentabellikka (ROAga) ega kompaniyalar kuchli korporativ madaniyatga va o’z xodimlari o’rtasida yaxshi strategik kelishuvga ega bo’lishadi. Shu bilan birga, ushbu kompaniyalar resurslarni taqsimlash va qarorlar qabul qilish uchun yaxshiroq jarayonlarga ega bo’lishadi.

Iqtisodiy Tahlil Byurosi (Bureau of Economic Analysis) maʼlumotlariga koʻra, 2020 yilda Qoʻshma Shtatlardagi ishlab chiqarish kompaniyalari uchun oʻrtacha sof foyda marjasi 6% atrofida boʻlgan. Farmatsevtika va kompyuter ishlab chiqarish kabi baʼzi sohalarda yuqori daromad marjasi mavjud boʻlsa, boshqalarida, masalan, toʻqimachilikda va oziq-ovqat ishlab chiqarishda foyda marjasi nisbatan kamroq bo’lgan.

Deloitte tomonidan olib borilgan yana bir tadqiqotga ko’ra, ijobiy pul oqimiga ega bo’lgan kompaniyalarda boshqalarga nisbatan innovatsion rivojlanish kuchliroq bo’lib, bozorga yangi mahsulot va xizmatlarni olib chiqishda ancha ustun qobiliyatga ega ekanlar. Ushbu kompaniyalar ko’proq iste’molchilarga yo’naltirilgan va bozor ehtiyojlarini yaxshiroq tushunar ekanlar.

Yuqorida keltirilgan samaradorlikning asosiy ko’rsatkichlari sizning mahsulot ishlab chiqarish yoki xizmat ko’rsatish jarayonlaringizni yaxshilash va takomillashtirishda muhim rol o’ynaydi. Ishlab chiqarish samaradorligi, asbob-uskunalardan unumli foydalanish va iste’molchilarning ehtiyojini qondirish kabi ko’rsatkichlarni doimiy ravishda kuzatib borish orqali siz biznesingizdagi kamchiliklarni aniqlashingiz va uni muvaffaqiyatga eltuvchi qarorlar qabul qilishingiz mumkin. Shunday ekan, ushbu ko’rsatkichlarni bugundan boshlab qo’llashni boshlash va ishlab chiqarish jarayoningizni yanada yaxshilash uchun harakat qilish maqsadga muvofiq bo’ladi. Shuningdek, ushbu maqolani sanoatni birgalikda rivojlantirish maqsadida hamkasblaringiz bilan baham ko’rishingizni tavsiya qilamiz.